Every memory has a soundtrack

Memories – treasured ones, hilarious ones, even ones we'd rather forget – are precious. And music is a portal to revisit them. To celebrate our Evoke series, we've created a playlist to collect your musical memories: share them on Facebook or Instagram now…

Find a dealer

Find your nearest Dynaudio dealer and pay them a visit today, or sign up for a listening session.

Sign up to a listening session

{name}

{name}

- {productImages}

Products

Evoke

Evoke is for you. It’s for living rooms. Home cinema rooms. Listening rooms. Even bedrooms. It’s serious hi-fi, everywhere.

This original speaker range takes advanced technology directly from our top-of-the-range speakers – including finishes, driver technology and design. And that means each of the five Evoke models can vibe with you, grow with you, and stay with you – however you listen.

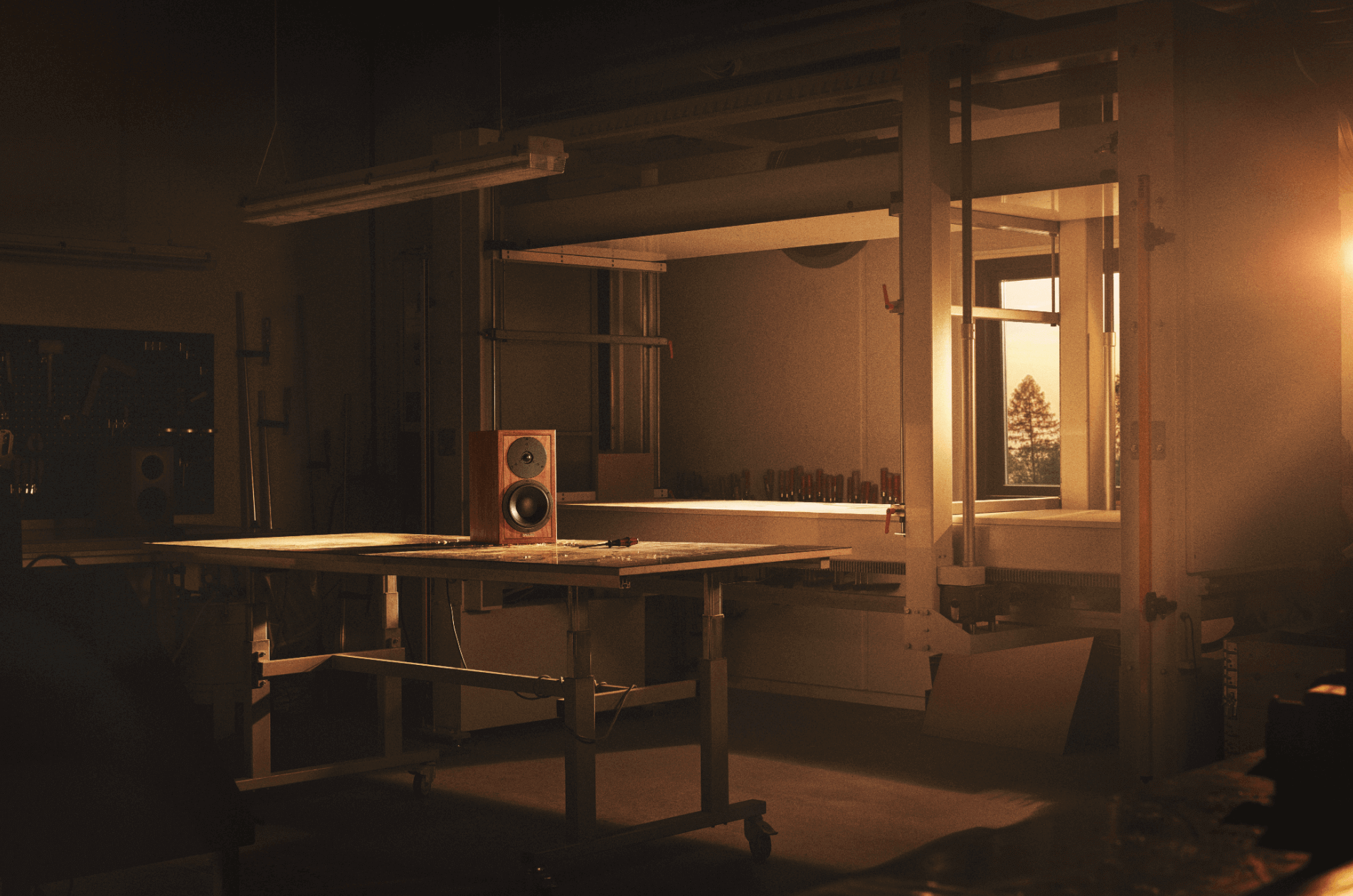

Every single part has been looked at from the ground up. Every driver has been optimised in Dynaudio's state-of-the-art Jupiter measuring lab. And every finish has been painstakingly formulated and executed to reflect those on our most exclusive speakers.

Real.

Beautiful.

Having used discount toner cartridges for twenty years, there have been a lot of changes in the toner cartridge market. The market today is approximately a twenty billion. Having used discount toner cartridges for twenty years, there have been a lot of changes in the toner cartridge market. The market today is approximately a twenty billion.

Emit

Discover just how good your collection can sound.

Emit is your way into true high-end Danish hi-fi. Enjoy your music and films in a way you never thought possible at the price, thanks to trickle-down technology from Dynaudio’s incredible Confidence, Contour i and Evoke ranges.

Whatever your tastes, you'll hear the result of 45 years of painstaking research, development and listening experience. From the proprietary MSP cone material and fabric soft-dome tweeter technology Dynaudio has been using since 1977, to the up-to-the-minute Hexis inner dome and magnet systems, Emit lets you join the 'high-end club' in style.

Use them in stereo. Use them in a home-cinema system. Stream through them. Play your old vinyl records. Take your next step into authentic audiophile performance.

What kind of subwoofer should I choose? Sealed or ported?

On this episode Ask The Expert, we're discussing subwoofer design, and the pros and cons of sealed-box versus ported designs in the world of low end d...

Where should I place the centre speaker?

On this episode of Ask The Expert, we're going to talk about speaker placement in surround setups, specifically when used with a television.

Designing Confidence 20

On this episode of Ask The Expert, we'll be answering some questions about the design of Confidence 20, including its rather unique bass port design, ...